エアーの回路とは、エアーの配管経路を書いたもので、配管図であったり配管系統図とも呼ばれます。エアー回路の主構成要素であるバルブ、スピコン、シリンダの構造紹説明を動画を使って実施していきます。

バルブに供給されたエアーがどのようにシリンダを動かすのか、バルブ、スピコンの構造とその役割について説明していきます。その後、選定上の注意点を記載していきます。

バルブ、スピコン、シリンダの役割

まずは、バブル、スピコン、シリンダの役割をエアーの入る順番にそって記載していきます。

バルブ

方向制御弁とも呼び、お風呂のシャワーヘッドと蛇口のを切り替える弁の役割をもっています。

エアーをAポート、Bポートに切り替えたり、ストップしたり、Aポート、Bポート両方から出したりします。

バルブの種類によって、切り替えられる内容が異なります。

スピコン

水道の蛇口のような役割をしています。

異なる点としては、蛇口は常に水が出る方向は決まってます。しかしエアーは双方向での流れがあります。

片方向のエアーの流れの量を調整することができます。

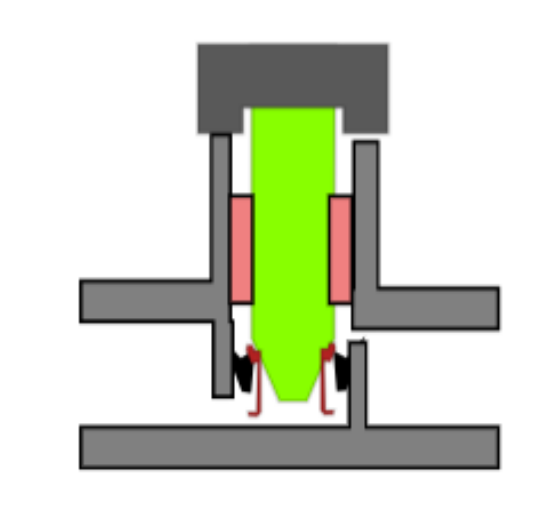

シリンダ

エアーの圧力を動作に変えることができます。シリンダーのボア径に合わせて、適切なバルブや電磁弁を使用する必要があります。

シリンダに対して、バルブやスピコンが小さければ、スピコンの調整をいくらしてもシリンダの速度が速くなりません。逆に大きすぎても、微妙な速度調整が困難になります。

シリンダは動作する箇所であるため、衝撃エネルギーに対して、適切なストッパ機構を設ける必要があります。

動画での詳細構造確認

エアー回路で使用するバルブ、スピコン、シリンダの動作動画を作ったのでみてください。

各機器の種別

・電磁弁:5ポート,センタークローズ(3位置)、

・スピコン:メータアウト

・シリンダ:複動形,片側ロッド,ウレタンクッション付き

1.供給されたエアーが電磁弁に到達

2.センタークローズのためエアがAもしくはBポートにも供給されず止まる

スプールはばねの力で、3位置のうちの中立位置にとどまる

3.A側のソレノイドをONし、電磁弁を切り替える。

4.内部パイロット方式であるため,Pポートに供給されたエアーの力で、真ん中のスプールが右側に動く

5.スプールが切り替わり、Aポート側にエアーが流入する

6.スピコンにエアーが入る。メータアウトのスピコンのため、自由流れでシリンダには、エアーが入る

7.シリンダが動くことで、シリンダヘッド側のエア圧が高まり、スピコンを介してエアがBポートに向かう。この際、メータアウトのスピコンのため、スピコンのニードルによって調整された流量となる.ニードルの開閉量で,シリンダの動作スピードが変わられる。

8.Bポート側から入りR(レジューサ)ポートから、エアーが排出される。

9.Rポートから排出されたエアーは、騒音対策としてサイレンサをつける。もしくは、エアークリナーを通して排出される。

使用上の注意点:バルブ、スピコン、シリンダとタイミングチャートのへの展開

動画で、各機器の役割と構造を見ていきましたが、選定の際、注意すべき内容を構造の理解とともに私の経験に基づいて記載していきたいと思います。

バルブ(方向制御弁)

動画では、もっとも複雑な3位置で動作をお伝えしましたが、自動化の設備で多く使用するのは2位置のダブルタイプ電磁弁です。

2位置のため、大元のハンドバルブを開きエアーを電磁弁に供給するとシリンダにエアーが回り、動作することになります。

初期は排出側にエアーがないためシリンダの飛び出し現象が発生するため、スタートアップバルブなどを入れ、初期のエアーが緩やかに入るような工夫をすることが多いです。ハンドバルブを少しずつ開いていくのもよいですね。

基本は小型化が可能なパイロット弁を使用しますが、高速性が必要なら直動弁を使います。

使用環境によってもバルブの種類を選択します。例えば,最低使用圧力が低いためや、電磁弁内部にソレノイドが使用できない防爆環境については、外部パイロット式のものを使用します。

熱を加えるプレス機には、シングル電磁弁を使用し上昇するように、ロッドレスなど長いものは、3位置のセンタークローズでエアーを止め、停止させるなど、用途に応じてバルブを使い分けます。

また、非常停止により、電磁弁にエアーの供給が停止するのか、供給し続けるのかなどでもバルブの種類を決めます。場合によってはパーフェクトブロックなどを用いてエアー供給を止めます。

シール面は主に弾性体シール(ゴム)を使用します。ひと昔前はメタルシールしかなかったのですが、ゴムの性質がよくなり、高寿命になったため主に弾性体を使用します。寿命(高頻度使用)が必要な場合、メタルシールを使用時は、スプールが重力の力でも動きますので、設置方向は十分注意をした方がよいです。

スピコン

ダイヤフラムによるチェック弁構造でエアーのニードルの開閉量により流量制御可能な構造をとり、スピコンのつける種類や、方向によって制御可能な方向が変わります。

メータアウトとメータインが主にあります。

基本的には外部の外乱に強い出口側の流量を絞るメータアウトを使用します。

メータアウトはシリンダの排出側のエアーの流量を減らすことで、シリンダのスピードを制御します。

シリンダ内部で圧力を釣り合わせて使うため、外部負荷の変動を比較的受けにくいためです。

取り付け箇所は,配管の長さの影響を受けないために、基本はできるだけシリンダに直接取り付けます。

長さを長い場合は、エアーの力が配管内で分散されることで、スピコンの調整影響がなくなってしまいます。

経験上よく失敗してしまう内容として、特にシリンダの径が小さいものは、少し離して使用するとまったく効果がないです。

ボア径の小さいシリンダには効果がないため、スピコンをつけない場合もあります。

シリンダ内のピストンを両方向にエアーの力で押すため、メータインに比べ負荷変動の影響を受けにくいのが特徴です。供給側の流量は自由流れで制御しない。

メータイン制御では供給側のエアーを調整します。

シリンダーの初期動作スピードを低下させたい場合に使用します。

ただし、シリンダ内のピストンに片側方向しか力が加わらないので、外乱に弱くなります。

種類も様々あり、制御性がよくリニアリティがありダイヤルがついているものCKDダイヤル付スピードコントローラで、例えば使用経験があるのがブローの数値管理用があります

piscoでは,途中で流量を変えられるようなスピコン(クッション機能付スピードコントローラ | PISCO 空気圧機器メーカー 日本ピスコ)などもあります。

インとアウトの機能がある超小形インアウトスピードコントローラ SCD|機器商品|CKD株式会社で小型シリンダの飛び出し防止用途など様々な種類があります。

速度の出しすぎは、シリンダの破損につながるため、十分注意して、使用しましょう。事前に、シリンダの開閉度を計算ソフトで出力していくと、よいでしょう。

シリンダ

エアーの力を直動運動に変換するものです。

内部には主にピストン、ピストンのシールで構成されています。ピストンシールもゴム製のものが一般的ですが、メタルタイプもあります。

ゴム製の弾性体シールより、摩擦が少ないため、スムーズな動きができます。

スピコンを全開で使用すると、メタルシールは摩擦が少ないため壊れる可能性が高いです。壊しました・・。

シリンダのストッパは、メタルストッパ、アブソーバ、ウレタンゴム、エアクッションなど様々ありま使用には注意が必要です。

停止時の衝撃荷重を和らげる必要があります。

特に破損が多いのが、構造的に強度が弱くなる先端のロッド部分です。

ガイド付きであれば、ガイドを固定しているネジなどが折れやすいです。

参考リンクのような計算ソフトから計算し、モーメントや衝撃エネルギーなどを考慮の上、停止手法は決定してください。

SMC- ガイド付シリンダ選定プログラム (smcworld.com)(参考)

衝撃荷重はアブソーバなどで吸収することはできるですが、タクトタイムは長くなりますので、

ストッパ機構だけでの対応で困難な場合は、ユニットの軽量やタクトタイムの割付の見直しをする必要があります、

おまけ:位置確認用のセンサー

シリンダーのセンサーといえば、オートスイッチです。

しかし、注意点として、検知範囲がレンジで1mm程度存在し、応差もあります。

自動化で確実の良品としている担保として、正確な位置が必要な場合は、外部リニアスケールやマグネスケールを用いたセンサをつける場合があります。

使用する場合は、シリンダは消耗品であることを考慮し、絶対値が必要であれば、交換したい箇所を基準にセンサをつけます。

品質面での担保のためや、安全対策のためには、シリンダのオートスイッチをつけることは避けた方がよいです。シリンダは動いていても、その先の連結部品が外れていた場合は、装置としては正常と判断して動くため、動作確認用のセンサのつける位置は、できるだけ必要な箇所で、交換する可能性が低い箇所につけるべきです。

例としては、シリンダの内部磁石を利用し、計測が可能な

アクチュエータ位置センサWEBカタログ |SMC 株式会社 (smcworld.com)

ストロークセンサ| 株式会社コガネイ (koganei.co.jp)

などがあります。

バルブ、シリンダ、スピコン選定後のタイミングチャートの確認

シリンダ、スピコン、バルブの選定が終わったら、タイミング(タイム)チャートへの影響を考えて考慮し必要に応じて再度選定しましょう。

初期タクトは、私は基本的には50~70mm/sを程度の時間を基本的には割付けます。

選定した結果、負荷率が大きければさらに長いタクトを割り付けます。

より速度を上げタクトを短縮したい場合は、シリンダのサイズアップを検討する必要があります。

ただし、シリンダの推力も当然上がるため、周辺機器の強度アップも必要であり、大幅な設計変更となるため、事前にシリンダの大きさ(ボア径)やタクトへの割付は、機械の詳細設計を実施する前に実施した方がよいです。

特に注意すべき内容として、

運動エネルギーの総和は速度の二乗になるため、少し速度を上げるとシリンダの最大許容エネルギーを超え、破損することになります。無茶なタクトタイムを割り当てて何度も壊してしまったことがあります。

最後に

エアー回路の基本構成要素であるバルブ、スピコン、シリンダの役割や構造の説明。そして、各機器の選定上の注意点を記載させていただきました。少しでも機械設計時の役に立てば幸いです。

コメント